La fabrication de cartes électroniques est au cœur des innovations technologiques modernes. Ces supports essentiels, servant de base aux composants électroniques, permettent le fonctionnement de tous nos appareils quotidiens. L'évolution constante des besoins en électronique a conduit à des avancées significatives dans les techniques de production, particulièrement pour les circuits imprimés multicouches qui représentent aujourd'hui la norme dans de nombreuses industries.

Les bases de la fabrication des cartes électroniques

Matériaux et propriétés des PCB modernes

Les circuits imprimés modernes reposent sur une sélection minutieuse de matériaux adaptés à leurs applications spécifiques. Le FR4, un composite de fibre de verre imprégné de résine époxy, constitue le substrat standard pour la majorité des PCB. Pour les applications haute fréquence, des matériaux spécialisés comme le Rogers RO4003, le RO5880 ou le Taconic TLY-5 offrent des performances supérieures. Les fabricants comme Isola, Panasonic ou ITEQ proposent également des substrats haute vitesse tels que le MEGTRON-6 ou l'IT-988 pour les applications exigeantes. Ces matériaux diffèrent par leurs propriétés diélectriques, leur stabilité thermique et leur capacité à supporter des fréquences élevées, facteurs déterminants dans la qualité finale du circuit.

La sélection du matériau conducteur, généralement du cuivre, influence directement les performances électriques. Son épaisseur, mesurée en onces par pied carré, varie selon les besoins en courant et en dissipation thermique. Les circuits à haute puissance nécessitent des couches de cuivre plus épaisses, tandis que les circuits miniaturisés privilégient des couches plus fines pour un routage précis. Les revêtements de surface comme ENIG, HASL ou OSP protègent le cuivre contre l'oxydation et facilitent les opérations de soudure ultérieures.

Évolution des techniques de fabrication des circuits imprimés

La fabrication des PCB a connu une transformation radicale depuis ses débuts. Les premières méthodes artisanales ont cédé la place à des procédés industriels hautement automatisés. Initialement limités à des circuits simple face, les progrès techniques ont permis le développement de circuits double face puis multicouches. Cette évolution répond à la demande croissante de miniaturisation et de densification des composants électroniques. Les techniques photographiques de transfert de motifs ont progressivement été remplacées par des méthodes laser plus précises, permettant des tracés plus fins et des densités accrues.

Les avancées dans la technologie des vias ont également marqué cette évolution. Des simples trous traversants métallisés, nous sommes passés aux vias enterrés et borgnes qui optimisent l'espace disponible sur les différentes couches. Ces techniques permettent de créer des interconnexions entre couches spécifiques sans traverser l'intégralité du circuit, augmentant considérablement la densité des connexions possibles. Ces développements ont été cruciaux pour accompagner la miniaturisation constante des appareils électroniques tout en maintenant leurs fonctionnalités croissantes.

Les méthodes de gravure et d'assemblage des PCB

Procédés de gravure chimique et mécanique

La gravure constitue une étape déterminante dans la fabrication des circuits imprimés. Le processus de gravure chimique, largement utilisé dans l'industrie, repose sur l'utilisation de solutions corrosives comme le chlorure ferrique ou le persulfate d'ammonium pour éliminer sélectivement le cuivre non protégé par le masque de gravure. Cette méthode offre une précision remarquable pour les motifs complexes et les traces fines. Le contrôle rigoureux des paramètres comme la température, la concentration et le temps d'immersion garantit la qualité et la répétabilité du processus.

En parallèle, les techniques de gravure mécanique utilisent des fraiseuses à commande numérique pour retirer physiquement le cuivre. Cette approche, bien que moins précise pour les motifs très fins, présente l'avantage d'éviter l'utilisation de produits chimiques agressifs, réduisant ainsi l'impact environnemental. Elle est particulièrement adaptée aux prototypes et aux petites séries. Les dernières innovations combinent souvent ces deux approches, exploitant les avantages de chacune selon les zones du circuit et les besoins spécifiques en termes de précision et de rapidité de production.

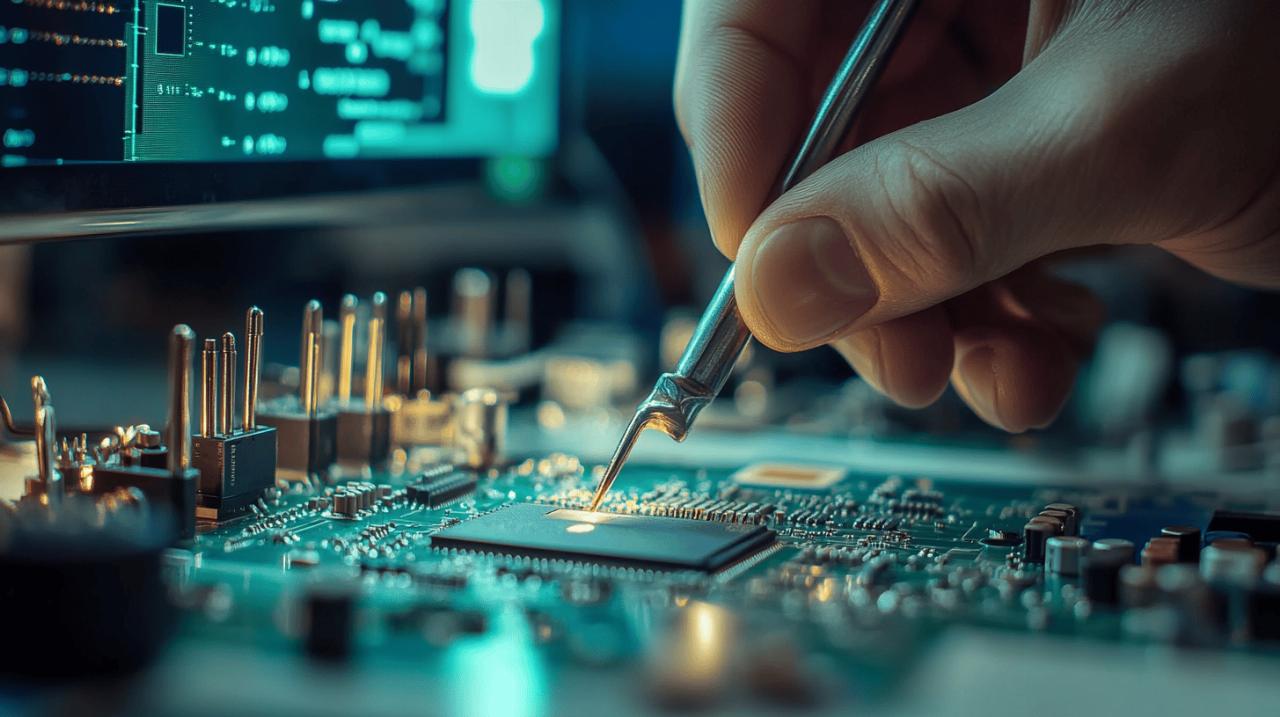

Techniques de placement et soudure des composants électroniques

L'assemblage des composants sur le PCB représente une phase critique du processus de fabrication. La technologie de montage en surface a révolutionné cette étape en permettant le placement de composants sur les deux faces du circuit, augmentant considérablement la densité d'intégration. Les machines de placement automatique, dotées de caméras haute résolution et de systèmes de positionnement précis, peuvent placer jusqu'à 60 000 composants par heure avec une précision microscopique.

Le processus de soudure a également connu des améliorations significatives. La soudure par refusion, où la pâte à souder préalablement déposée est fondue dans un four à profil thermique contrôlé, assure des joints uniformes et fiables. Pour les composants traversants, la soudure à la vague ou sélective permet de créer des connexions solides. L'adoption de la soudure sans plomb, conformément aux directives environnementales comme la RoHS, a nécessité l'adaptation des profils thermiques et des flux de soudure. Ces techniques avancées garantissent la fiabilité des connexions électriques, essentielles au bon fonctionnement des cartes électroniques dans des environnements parfois exigeants.

La technologie des PCB multicouches

Avantages et applications des cartes à plusieurs couches

Les circuits imprimés multicouches constituent une avancée majeure dans la conception électronique moderne. Leur structure composée d'au moins trois couches conductrices séparées par des isolants offre une densité de circuit exceptionnelle, permettant l'intégration de fonctionnalités complexes dans un espace réduit. Cette miniaturisation répond parfaitement aux exigences des appareils électroniques contemporains comme les smartphones qui peuvent intégrer jusqu'à 12 couches dans un volume extrêmement compact. La réduction du câblage externe simplifie l'assemblage final et améliore la fiabilité globale du système.

Les circuits imprimés multicouches constituent une avancée majeure dans la conception électronique moderne. Leur structure composée d'au moins trois couches conductrices séparées par des isolants offre une densité de circuit exceptionnelle, permettant l'intégration de fonctionnalités complexes dans un espace réduit. Cette miniaturisation répond parfaitement aux exigences des appareils électroniques contemporains comme les smartphones qui peuvent intégrer jusqu'à 12 couches dans un volume extrêmement compact. La réduction du câblage externe simplifie l'assemblage final et améliore la fiabilité globale du système.

Au-delà de la miniaturisation, les PCB multicouches apportent des bénéfices électriques considérables. Leur conception permet une meilleure intégrité du signal grâce à la réduction des impédances parasites et des interférences électromagnétiques. Les couches dédiées à l'alimentation et à la masse créent un blindage efficace pour les signaux sensibles, particulièrement crucial dans les applications haute fréquence. Ces caractéristiques font des circuits multicouches la solution privilégiée pour les équipements médicaux de précision, les systèmes de télécommunication, l'électronique automobile et les applications aérospatiales où la fiabilité et les performances sont primordiales.

Processus de fabrication spécifiques aux circuits multicouches

La fabrication d'un PCB multicouche suit un processus complexe et méticuleux. Tout commence par la préparation et la gravure individuelle des couches internes. Ces couches sont ensuite empilées avec précision en alternant matériaux conducteurs et isolants. L'étape cruciale du laminage se déroule sous haute pression et température pour fusionner les différentes couches en un bloc solide, éliminant tout air emprisonné qui pourrait compromettre l'intégrité structurelle. Ce processus se décompose généralement en quatre phases distinctes : oxyde noir pour améliorer l'adhérence, pré-empilage pour l'alignement, stratification proprement dite, et fraisage pour obtenir les dimensions finales.

Les interconnexions entre couches sont réalisées grâce à différents types de vias. Les vias traversants connectent toutes les couches, tandis que les vias enterrés relient uniquement des couches internes spécifiques, et les vias borgnes connectent une couche externe à une ou plusieurs couches internes. La création de ces vias implique des opérations de perçage précises suivies d'un processus de métallisation pour assurer la continuité électrique. Le niveau de complexité augmente considérablement avec le nombre de couches, pouvant atteindre 40 ou même 100 dans certaines applications industrielles avancées, expliquant le coût plus élevé de ces circuits par rapport aux PCB traditionnels.

Contrôle qualité et innovations dans la production de PCB

Méthodes de test et validation des cartes électroniques

Le contrôle qualité constitue une étape incontournable dans la fabrication des circuits imprimés multicouches. L'inspection optique automatisée utilise des caméras haute résolution et des algorithmes sophistiqués pour détecter les défauts visuels comme les ruptures de pistes, les courts-circuits ou les problèmes d'alignement. Cette méthode non destructive permet d'identifier rapidement les anomalies de fabrication avant l'assemblage des composants. Pour les défauts non visibles, les tests électriques comme le test de continuité et d'isolation vérifient l'intégrité des connexions à travers les différentes couches.

Les systèmes de test à sondes volantes ou à lit de clous permettent de vérifier chaque nœud électrique du circuit. Pour les cartes complexes, le test fonctionnel simule les conditions réelles d'utilisation pour évaluer les performances globales. L'analyse de l'intégrité du signal par réflectométrie dans le domaine temporel permet de détecter les discontinuités d'impédance pouvant affecter les signaux haute fréquence. Ces méthodes complémentaires garantissent que chaque circuit quittant la ligne de production respecte les spécifications de conception et fonctionnera de manière fiable dans son environnement d'utilisation final.

Nouvelles tendances et technologies dans la fabrication de circuits imprimés

L'industrie des PCB connaît une évolution constante pour répondre aux défis technologiques actuels. Les circuits imprimés haute densité d'interconnexion représentent une avancée significative, permettant des densités de connexion inégalées grâce à des micro-vias et des traces ultra-fines. Cette technologie est essentielle pour les appareils mobiles et l'électronique portable où chaque micromètre compte. Les PCB rigides-flexibles combinent zones rigides et flexibles sur un même circuit, offrant une solution élégante pour les espaces confinés et les applications nécessitant des parties mobiles.

Sur le plan des matériaux, les substrats à faible constante diélectrique et faible facteur de dissipation améliorent considérablement les performances en haute fréquence, cruciaux pour la 5G et au-delà. L'intégration de composants embarqués directement dans les couches du PCB représente une autre tendance majeure, réduisant davantage l'encombrement et améliorant les performances électriques en minimisant les longueurs de connexion. Ces innovations, associées à des techniques de fabrication additive émergentes, ouvrent la voie à des circuits plus performants, plus compacts et plus respectueux de l'environnement, prêts à soutenir la prochaine génération d'appareils électroniques dans des secteurs aussi divers que l'automobile électrique, le médical avancé ou les énergies renouvelables.